Акционерное общество «Алмалыкский горно-металлургический комбинат»

Акционерное общество «Алмалыкский горно-металлургический комбинат»

-

Колл-центр

+998 78 141 90 99 -

Телефон доверия

+998 71 619 23 33

-

Колл-центр

+998 78 141 90 99 -

Телефон доверия

+998 71 619 23 33

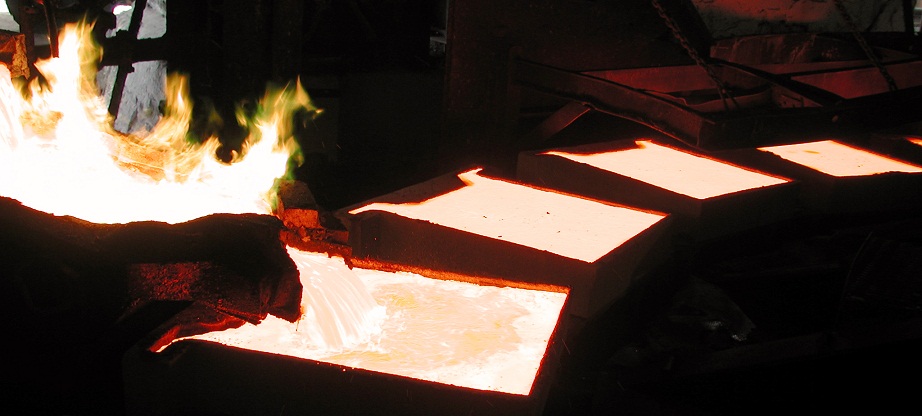

Медеплавильный завод

Медеплавильный завод является крупнейшим подразделением Алмалыкского горно-металлургического комбината, основным товарным цехом, выпускающим рафинированную медь в виде катодов, аффинированные слитки золота и серебра, селен и теллур технические, серную кислоту, медный купорос, перренат аммония, промпродукт молибденовый обожженный, провод медный голый и провод медный в эмалевой изоляции.

Решение о строительстве в городе Алмалык медеплавильного завода в составе Алтын-Топканского свинцово-цинкового комбината было принято 17 мая 1958 года. Строительство завода было начато в 1960 году и 31 декабря 1963 года был подписан акт государственной комиссии о сдаче завода в эксплуатацию и в этот же день была произведена первая плавка черновой меди.

За истекший, более чем пятидесятилетний период времени медеплавильный завод постоянно подвергался реконструкции, расширению, вводились в эксплуатацию новые цеха, в которых осуществлялось освоение новых технологий и выпуск новых видов продукции.

В состав медеплавильного завода входят следующие цеха:

Металлургический цех

Состоит из плавильного и конвертерно-анодного отделений.

а) Плавильное отделение (ПО) предусмотрено для переработки сульфидных медных концентратов и золотосодержащих флюсов. Продуктами плавки являются медный штейн, отвальный шлак и технологические газы для производства серной кислоты.

б) В конвертерно-анодном отделении (КАП) перерабатывается медный штейн с получением черновой меди, конвертерного шлака и технологических газов для производства серной кислоты;

Огневое рафинирование черновой меди производится в анодных печах, продукты плавки - анодная медь, являющаяся сырьём для производства катодов и анодный шлак – оборотный продукт, который возвращается в производство черновой меди. Печь грануляции меди предусмотрена для отливки гранул, необходимых для производства медного купороса.

Цех электролиза меди

Назначение цеха электролиза меди заключается в получении меди высокой чистоты, обладающей высокой электропроводностью, пластичностью и попутным извлечением благородных и редких металлов. Электролитическое рафинирование анодной меди производится в электролитных ваннах цеха электролиза меди с целью получения товарной продукции, а также получением медеэлектролитных шламов для извлечения из них золота, серебра, селена и теллура.

Купоросный цех

Купоросный цех МПЗ предусмотрен для выведения из производства отработанного электролита ЦЭМ и ЦАЗиС, насыщенного примесями, с использованием медных гранул и серной кислоты с целью получения медного купороса.

Цех аффинажа золота и серебра

Цех аффинажа золота и серебра состоит из 3-х отделений:

а) Отделение переработки шламов;

Продуктом переработки является медеэлектролитный шлам. Основные требования, предъявляемые к технологии переработки шламов – это максимально полное извлечение из них золота, серебра, селена и теллура.

б) Отделение аффинажа золота;

Продуктом переработки являются аноды из сплава СЗМ. Основные требования, предъявляемые к технологии переработки анодов - это максимально полное извлечение из них золота, серебра.

Продукты производства – аффинированные слитки золота и серебра.

В) Отделение приёмной плавки;

Предназначено для приёма и переработки лома и отходов драгметаллов, поступающих от предприятий РУз.

Сернокислотный цех

Сернокислотный цех состоит из двух участков: производство серной кислоты; производство сульфит-бисульфит аммония (СБА).

а) производство серной кислоты включает в себя отделения СК-3, СК-4.

Сырьём для производства серной кислоты является сернистый газ металлургического цеха. Готовая продукция – серная кислота, которая используется для производства минеральных удобрений.

б) участок получения сульфит-бисульфит аммония;

Назначение участка – получение сульфит-бисульфит аммония – водного раствора-реагента при флотации для нужд медной обогатительной фабрики. Основным сырьём для производства сульфит-бисульфит аммония являются аммиак водный технический и отходящие газы сернокислотного производства.

Цех по производству редких металлов

Цех по производству редких металлов состоит из 2-х переделов: производство огарка молибденового промпродукта; производство перрената аммония.

Исходным сырьём для производства огарка промпродукта молибденового и перрената аммония служит промпродукт молибденовый (ППМ), поступающий с медной обогатительной фабрики.

Производство обожженного промпродукта молибденового производится путем обжига молибденового промпродукта в горизонтальных вращающихся печах.

Производство перрената аммония производится путем обжига молибденового промпродукта в горизонтальных вращающихся печах и улавливания возгонов рения из отходящих газов в системе мокрого газопылеулавливания.

Цех волочения и производства эмальпровода

Производство эмалированного медного провода состоит их двух участков: участок волочения; участок эмалирования.

Цель процесса волочения – это получение проволоки медной круглой Ø 1,0÷4,5 мм из медной катанки на новой волочильной машине М-85.

Волочильный участок оснащен новым оборудованием и предназначен для обеспечения проволокой медного участка по производству эмальпровода, а также является товарной продукцией комбината.

Цель процесса эмалирования – это получение эмалированного медного провода для нужд энергоремонтных предприятий Узбекистана.

Сырьём для производства эмалированного медного провода является проволока медная круглая Ø 1,0÷4,5 мм.

Вспомогательные цеха:

- Цех КИПиА: Обслуживание приборов контроля производства, устройства технологической сигнализации, устройства авторегулирования и управления технологическими процессами, устройства дистанционного управления регулирующей и запорной арматуры.

- Ремонтно-механический цех(РМЦ): Изготовление запасных частей и деталей для проведения ремонтов технологического оборудования.

- Специализированный ремонтно-монтажный цех(СЦРМ): Проведение текущих и капитальных ремонтов технологического оборудования МПЗ.

- Цех разделения воздуха(ЦРВ): Производство кислорода газообразного технологического, применяемого для ведения технологических процессов МПЗ.

- Энергоцех(ЭЦ): Обеспечение цехов медеплавильного завода электроэнергией, газом, паром и водой.

Таким образом, медеплавильный завод представляет собой современное предприятие с передовой технологией и законченным циклом получения основных металлов, содержащихся в исходном сырье.

Директор: Ваккасов Бахтияр Абдураимович

Телефон: (+998 78) 141-90-09

E-mail: info@agmk.uz